aktuelle

Projekte

Phase 4

Mit Messverfahren auf der Basis von Ultraschall lassen sich festkörper- und fluidmechanische Größen, Werkstoffeigenschaften sowie Bauelemente- und Systemzustände bestimmen. Piezokeramische Ultraschallsender und -empfänger sind Stand der Technik. Ihr Aufbau erfordert zahlreiche Komponenten unterschiedlicher Werkstoffe und viele Montageschritte. Ihre siebdrucktechnische Herstellung verspricht dagegen Miniaturisierung, höhere Zuverlässigkeit, Kostensenkung und ermöglicht höhere Ultraschallfrequenzen als bisherige Technologien. Strukturierte piezokeramische Dickschichten und additiv gefertigte keramische Substrate mit speziell gradierten, spezifischen akustischen Eigenschaften sind wesentliche Technologieelemente hierfür, die das Projekt verfolgt. Die Ergebnisse werden in einem Messedemonstrator mit hohem Anschauungswert umgesetzt, um den Transfer in industrielle Anwendung zu unterstützen.

Werkzeuge auf Basis von Hartmetallen oder Cermets werden in verschiedensten Anwendungsbereichen eingesetzt, bei denen extreme Belastungen auftreten (z.B. Spanprozesse). Dabei bestehen in den unterschiedlichen Bereichen der Bauteile unterschiedliche Anforderungen hinsichtlich Härte und Zähigkeit, so dass durch eine gezielte Variation der Eigenschaften innerhalb des Bauteils dessen Gesamtperformance signifikant gesteigert werden kann. Das CerAM MMJ-Verfahren (Multi Material Jetting) wurde speziell für die additive Fertigung von Multi-Material-Bauteilen entwickelt, nun gilt es co-sinterbare Werkstoffkombinationen auf Basis von Hartmetallen und Cermets zu entwickeln und diese für das CerAM MMJ-Verfahren zu qualifizieren.

Um die Möglichkeiten der Werkstoff-Technologie-Kombination demonstrieren zu können, werden aussagekräftige Demonstratorbauteile konzipiert, realisiert und charakterisiert. Dies wird die Basis für den geplanten Transfer in die Industrie bilden, der u.a. durch die Ausgründung eines Technologieanbieters für die CerAM MMJ-Technologie geplant ist.

Binder Jetting ist eine additive Fertigungstechnologie, die wegen ihrer hohen Aufbaurate, Materialvielfalt für viele Branchen und Anwendungen interessant ist. Im Prozess entsteht ein Grünteil, das im Anschluss entbindert und gesintert werden muss. Insbesondere im Sinterschritt muss mit starker Schwindung und ggf. Verzug des Bauteils gerechnet werden, so dass die Herstellung von Teilen innerhalb einer spezifizierten Toleranz viel Know-How aber oft auch viel zeitlichen und damit monetären Aufwand bedeutet. Es existieren mittlerweile mehrere Modelle zur Simulation des Sinterprozesses. Das diese phänomenologisch arbeiten, müssen alle verwendeten Werkstoffe mittels bestimmter Versuche zeitaufwändig hinsichtlich ihrer Schwindung, Hochtemperaturviskosität und Kornwachstum charakterisiert werden. In diesem Projekt wird mittels eines in-Situ Beam Bending Tests versucht, den Zeitaufwand für die Materialcharakterisierung wesentlich herabzusetzen um die Simulation so schneller für verschiedene Werkstoffe einsetzen zu können.

Inertial Measurement Units (IMUs) können überall dort eingesetzt werden, wo ein Bewegungsablauf überwacht oder aufgezeichnet werden soll. Durch die Verwendung von Inertialsensorik kann die IMU frei von zusätzlichen externen Referenzen eingesetzt werden, um z.B. eine Lage im Raum zu ermitteln. Dabei ist es notwendig, dass die Sensoren weitestgehend frei von Drifts sind und ein niedriges Sensorrauschen haben. Das Kernelement bildet ein hochpräziser Drehratensensor, der in verschiedenen Projekten und seit mehreren Jahren entwickelt wurde. Die Spezifikation bzgl. Rauschen, Auflösung und Stabilität ist auf höchstem Niveau. Der Einsatz dieser Sensoren in der IMU soll durch die hohe Genauigkeit der Einzelsensoren eine neue Performance-Klasse für IMUs mit MEMS-Sensoren eröffnen. Darüber hinaus wird die IMU im Einsatz bei Robotikanwendungen neue Problemstellungen und neue Anforderungen aufwerfen und somit zur effektiven Weiterentwicklung der eigenen Sensoren beitragen.

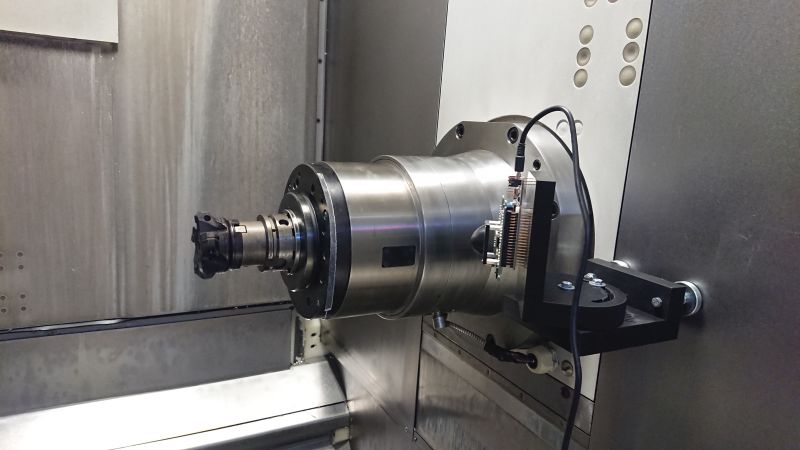

Die Identifikation von Werkzeugen sowie die Detektion von Werkzeugbrüchen sind Voraussetzungen für eine prozesssichere Fertigung. Untersuchungen zu Kollisionsursachen in Werkzeugmaschinen zeigen allerdings, dass trotz des Einsatzes von RFID-Systemen, sowie laserbasierten oder taktilen Messsystemen werkzeugspezifische Fertigungsausfälle weiterhin eine bedeutende Rolle spielen. Durch die Qualifizierung neuer MIMO-FMCW-Technologien soll eine prozessbegleitende Detektionsmethode entwickelt werden, die sowohl vor einem Werkzeugeingriff eine Plausibilitätsprüfung von Werkzeuglängen und Durchmessern ermöglicht, als auch durch eine Auswertung der Reflektionscharakteristik der Schneiden, Werkzeug- bzw. Bohrerbrüche bereits im Bearbeitungsprozess erkennen kann.

Die wirkstellennahe Integration von Sensorik gestaltet sich im Maschinenumfeld meist sehr schwierig. Für kabelgebundene Sensoren müssen Kabelführungen in oder an der Maschine geschaffen werden, dafür wird zusätzlicher Bauraum benötigt. Bei bewegten Maschinenteilen lassen sich kabelgebundene Sensoren nicht oder nur schwerlich einsetzen, es wird häufig auf Funk- und Batteriebetriebene Sensorik ausgewichen. Doch auch hier gibt es Einschränkungen bezüglich Einbauposition aufgrund nötiger freier Funkwege sowie Zugänglichkeit für einen regelmäßigen und teils zeitaufwändigen Batteriewechsels.

Ziel des Projektes ist es mit Hilfe von Körperschall die Sensorik mit Energie zu versorgen und ebenfalls eine Datenkommunikation zwischen Sensor und Empfängermodul zu realisieren. Die Erprobung findet am Beispiel eines in den T-Nuten einer Umformmaschine integrierten Sensorsystems statt.

Im Rahmen des Projektes sollen zwei weitere Kupferlegierungen für das pulverbettbasierte Laserstrahlschmelzen mit grüner Laserstrahlquelle qualifiziert werden. Im Werkzeugbau sind die aushärtbaren Kupferlegierungen CuCrZr und CuNiSiCr weit verbreitet und daher für dieses Projekt ausgewählt. Dabei soll im ersten Schritt in einer Parameterstudie die Dichte optimiert werden und die Produktivität durch den Einsatz der grünen Laserstrahlquelle im Vergleich zu IR Lasern erhöht werden. Eine Erhöhung der Schichtstärke und deren Einfluss auf Dichte, Rauheit und mechanische Eigenschaften wird ebenfalls untersucht. Im Anschluss an die defektfreie Verarbeitung werden verschiedene Wärmebehandlungen durchgeführt, um die mechanischen Eigenschaften gezielt zu beeinflussen.

Eine kontinuierliche Überwachung der Hydraulikflüssigkeiten ermöglicht eine frühzeitige Fehlererkennung und reduziert damit ungeplante Ausfälle hydraulischer Maschinen. In vorangegangen Projekten wurde am ENAS ein MEMS-basierter Ölqualitätssensor zur kontinuierlichen Messung von Viskosität, Dichte, Temperatur und Dielektrizitätszahl entwickelt. Im aktuellen Projekt „HySens“ soll nun dieser Sensor unter realen Einsatzbedingungen in Hydrauliksystemen verschiedener Bearbeitungsmaschinen am IWU umfangreich evaluiert werden. Dazu sollen zunächst mehrere Versuchsmuster aufgebaut und entsprechend kalibriert, die Hydrauliksysteme für die Integration vorbereitet und schließlich ein Langzeitversuch mit zusätzlichen Referenzsensoren durchgeführt werden. Parallel zur Evaluierung des Sensors soll ein Technologietransfer an interessierte Industriepartner durch konsequentes Anforderungsmanagement vorbereitet werden.

Die Fertigung im Kunstoffbehälterbau ist durch geringe Stückzahlen gekennzeichnet. Bestehende (Offline)-Systeme zur Programmierung von Robotern erweisen sich oft als unwirtschaftlich – daher wird das Extrusionsschweißen im Behälterbau derzeit manuell durchgeführt. Zum Erhalt der Wettbewerbsfähigkeit ist ein steigender Automatisierungsgrad erforderlich. Ziel ist die Untersuchung der Machbarkeit eines innovativen Verfahrens, das es ermöglicht, den Prozess des Kunststoffextrusionsschweißens so zu automatisieren und zu gestalten, dass für den Einrichtvorgang kein Expertenwissen in der Programmierung von Robotern durch den Anlagenbediener notwendig ist. Die Vorteile durch die skizzierte Idee, die bei einer erfolgreichen Umsetzung zu erwarten sind, implizieren einen erheblichen wirtschaftlichen Vorteil, der sich aus einer Reduktion von Personalkosten, Prozessgeschwindigkeit und Qualität ergibt. Unter Umständen können sogar bisher nicht mögliche Geometrien produziert werden.

Fortschreitende Schädigungen an Maschinenelementen äußern sich unter anderem in zunehmenden Vibrationsamplituden auf bestimmten Frequenzen bzw. auch durch das Auftreten akustischer Emissionen im höheren Frequenzbereich. Stöße und Schocks führen außerdem zu Beeinträchtigung der Maschinenlaufzeit oder auch der Präzision der Fertigung. Zur Überwachung des Maschinenzustands bzw. auch zur Prozessüberwachung werden u.a. Beschleunigungsaufnehmer eingesetzt.

Ziel dieses Projekts ist die Entwicklung von Sensorsystemen mit eigens gefertigten, hoch empfindlichen MEMS-Elementen zum Detektieren von Körperschall (akustischen Emissionen) sowie die Event-getriggerte Detektion von z.B. mechanischen Schocks, Temperatur oder Schwingungen. Hierzu werden piezoelektrische MEMS Resonatoren zusammen mit Wake-Up Schaltungen entwickelt, die es ermöglichen, die Batterielebensdauer von dezentralen Sensorknoten um ein Vielfaches zu verlängern.

Gedruckte Piezoelektrische Dickschichtsensoren können ermöglichen die hochauflösend Messung von Kräften in Strukturen mit geringer Nachgiebigkeit. Hierdurch eignen sie sich hervorragend zur Überwachung von Werkzeugen. Dies konnte für Fräswerkzeuge bereits unter Beweis gestellt werden. Im Leistungszentrums-Projekt „Werkzeugintegrierte Plug&Play-Sensoren zur Prozessüberwachung“ (siehe 3. Förderphase) wurde das Konzept auf Drehwerkzeuge erweitert. Die im Vergleich zum Fräsen geringeren Anregungsfrequenzen von Drehoperationen stellen jedoch hohe Anforderungen an Sensorik und Datenauswertung. Im Projekt sollen diese Fragestellungen bearbeitet werden, um mit diesen Sensoren neuartige Prozessüberwachungs- und Regelungsansätze umsetzen zu können. Die Kombination der Expertisen der beteiligten Institute ermöglicht hierbei eine ganzheitliche Betrachtung von der Sensorschicht bis zur Prozessregelung.