Online Seminarreihe

cUPdates

„Jeder schnappt sich eine Tasse, dann geht's los!”

Die Partner des Leistungszentrums Smart Production and Materials laden Sie herzlich zum gemeinsamen digitalen Kaffeetrinken ein!

Oder Tee...oder Wasser – wie Sie mögen.

Kurze und informative Impulse aus unseren Partnereinrichtungen bilden den Rahmen der einzelnen »cUPdates«. Dabei widmen wir uns in jedem Termin einem anderen Themenfeld. Sie erhalten Einblicke in aktuelle Entwicklungsprojekte mit Transferpotenzial und können sich zu Fragen rund um die Einführung der vorgestellten Innovationen in Ihrem Unternehmen direkt mit den Expertinnen und Experten unserer sechs Partnerinstitute austauschen. Best Practice Berichte unserer Partnerunternehmen runden die kurzweiligen Termine ab.

Die nächste »cUPdate« Staffel startet am 06.11.2025 mit neuen Themen. Wir freuen uns auf Ihre Teilnahme!

Sie würden gern ein cUPdate zu einem anderen Thema hören oder direkt mit uns in den Austausch gehen? Dann melden Sie sich gern bei:

Anstehende cUPdates

Molekulare Diagnostik nutzt den individuellen genetischen Fingerabdruck von Zellen, um diese eindeutig zu identifizieren oder auch Ausprägungen spezifischer genetischer Eigenschaften (z. Bsp. Resistenzen) zu bestimmen. Somit können beispielsweise viel schneller zielgerichtete Therapien eingeleitet werden und überflüssige Antibiotikagabe vermieden werden. Mit dem PCR-Chip-Demonstrator wird die Technologie aus den Biolaboren geholt und soll einem breiten Kreis Interessierter und potenzieller Anwender zugänglich gemacht werden. Anhand von einfachen molekular-diagnostischen Tests können die Nutzer mit minimalem Equipment selbst Hand an DNA anlegen.

Mit dem patentierten In-vitro-Testsystem „ClicKit-Well“ steht ein seriennahes Prüfverfahren für standardisierte und quantifizierbare Materialtests kurz vor dem Markteintritt. Ursprünglich für Biokompatibilitätsstudien entwickelt und validiert, eröffnet sich im Mikrobiologie-Markt ein zusätzliches, vielversprechendes Anwendungsfeld: die Bewertung antimikrobieller Oberflächen, deren Bedeutung seit COVID-19 deutlich gestiegen ist. In dieser cUPdate-Ausgabe wird Ihnen der Weg des „ClicKit-Well“ in den Mikrobiologie-Markt gezeigt, sowie die Fortschritte hin zu einem seriennahen In-vitro-Testsystem für standardisierte und quantifizierbare Materialtestungen.

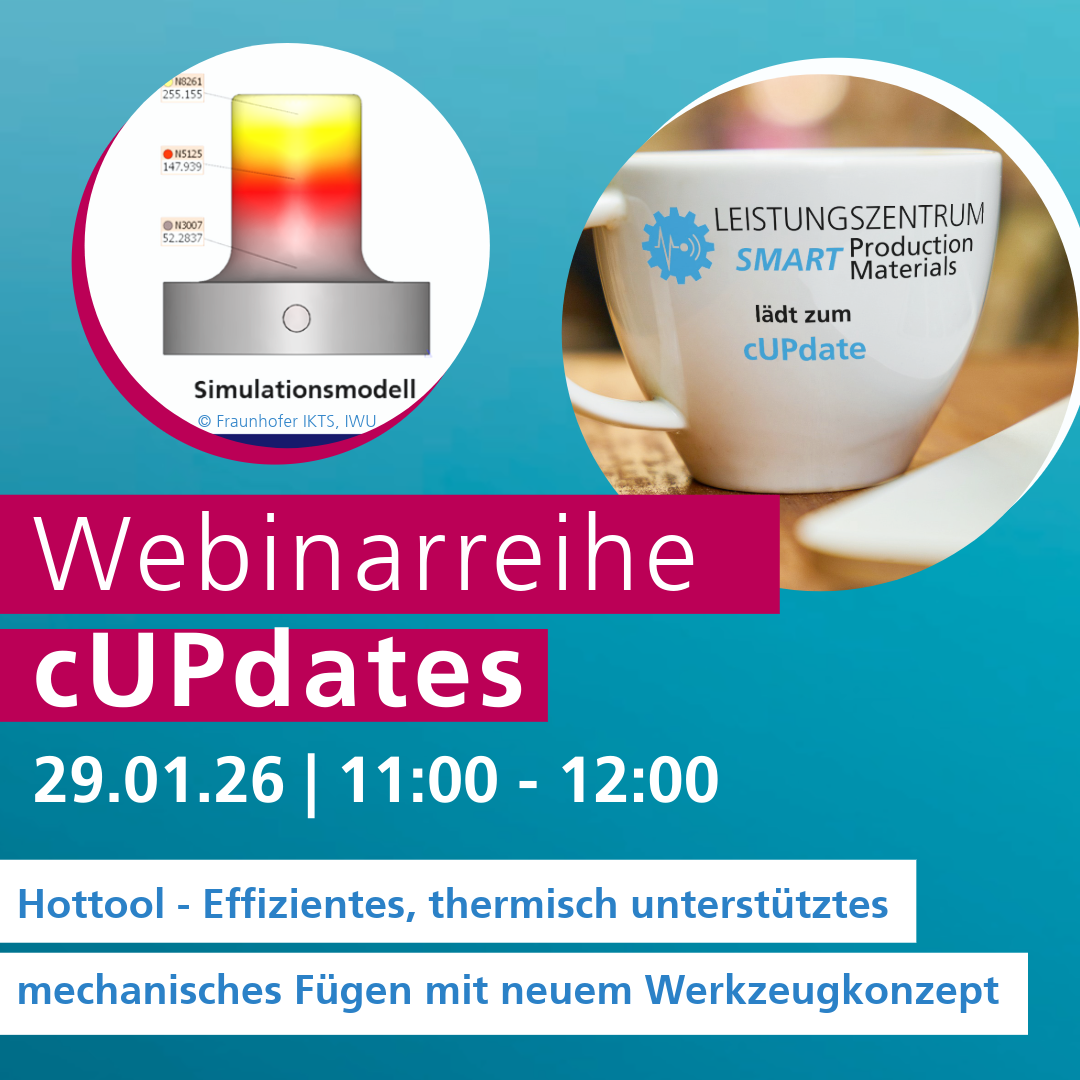

Die Anforderungen an Fügetechnologien steigen nicht nur aufgrund der immer leistungsfähigeren Werkstoffe. Aktuelle Konzepte zur Rissvermeidung sehen eine lokale Erwärmung mittels Plasmastrahl, Laser- oder Widerstandserwärmung vor. Aber wie wäre es denn, wenn das hochfeste Umformwerkzeug direkt an der Kontaktstelle selbst die notwendige Wärme generieren könnte? In dieser cUPdate-Folge sprechen wir darüber, wie keramischen Multimaterialbauteile das mechanische Fügen fundamental verändern können und welches Potential hinsichtlich Taktzeitverkürzung sowie Energie- und Platzeinsparung besteht.

In diesem cUPdate wird die WEAM-Technologie und mögliche Anwendungsfelder näher vorgestellt. Mit der WEAM (Wire-Encapsulating-Additive-Manufacturing) Technologie ist es möglich, vollautomatische Verbindungen von Drahtkomponenten mit verschiedenen Substraten herzustellen. Somit können intelligente, hochintegrierte Bauteile mit Anwendungsbereichen in der Leistungselektronik, Sensorik und Aktorik entstehen. Das Webinar ist für alle interessant, die sich mit dem Thema Werkzeugköpfe und additive Fertigung beschäftigen.

Vergangene cUPdates (keine Anmeldung mehr möglich)

Nach wie vor zählt Fräsen zu den bedeutendsten Verfahren in der industriellen Fertigung. Umso wichtiger ist es, dass der Prozess stabil läuft, damit eine effiziente Fertigung gewährleistet ist. Dazu gehört bspw. dass Werkzeugbruch bzw. der Bruch einzelner Werkzeugschneiden zuverlässig und automatisiert erkannt wird. Am Fraunhofer IWU wurde dafür ein Algorithmus entwickelt, welcher auf Basis existierender maschineninterner Daten zuverlässig Werkzeug- sowie Schneidenbruch erkennen kann. Das Webinar ist für alle interessant, die sich mit dem Monitoring von Fräsprozessen beschäftigen.

PMUTs (piezoelectric micromachined ultrasonic transducers) gelten als die nächste Generation der Ultraschallsensorik: miniaturisiert, energieeffizient und kostengünstig. Im Vortrag werden die Besonderheiten der am Fraunhofer ENAS entwickelten PMUTs vorgestellt und es werden Einblicke in aktuelle Entwicklungen gegeben. Ein Ausblick auf mögliche Anwendungen zeigt, wie diese Technologie neue Perspektiven für künftige Ultraschallsysteme eröffnet.

In diesem cUPdate geht es um die Weiterentwicklung einer Technologie, die dazu dient, die kontinuierliche Beschichtung von Formgedächtnislegierungs (FGL)-Draht mit Parylene ohne Größenbeschränkung voranzutreiben. Der aktuelle Stand der Technik ist, dass Parylene aktuell nur auf Drähten mit einer begrenzten Länge (< 1 m) aufgebracht werden kann, da die Beschichtung in einer Vakuumkammer erfolgt. Hier wird aufgezeigt, wie durch eine Verfahrenskombination aus FGL und Parylenebeschichtung endlos beschichtete Drähte entstehen können. Das Ergebnis sind vielfältige Einsatzmöglichkeiten. Aktuell typische Anwendungsfälle für FGL sind bspw. chirurgische Instrumente oder der Einsatz als Dehnungssensoren in Elektrofahrzeugen.

Zur Bewertung der Maßhaltigkeit mussten Bauteile bisher aufwändig aufgenommen oder mittels unpräziser Finite-Elemente-Methode (FEM) virtuell ausgerichtet werden. Dank des Projekts MetaMess des Leistungszentrums Smart Production and Materials ist es jetzt möglich, die Maßhaltigkeit jedes Bauteils und jeder Baugruppe in Transferlage (im Greifer oder auf dem Transferband) in Taktzeit zu messen und dennoch präzise Aussagen über die Maßhaltigkeit in einer Messvorrichtung zu erhalten. Wie das funktioniert wird in diesem cUPdate anschaulich dargestellt.

In diesem cUPdate geht es um das Monitoring im Bereich Oberflächenstrukturierung mittels gepulster Laser. Entscheidend für die Qualität ist die stabile Prozesssteuerung, da Parameterschwankungen diese beeinflussen und die Funktionalisierung beeinträchtigen können. Am Fraunhofer IWS wurden diesbezüglich Monitoring-Ansätze erforscht, die akustische Prozesswerte analysieren. Ein Vorteil der Technologie ist die Früherkennung von Schwankungen während des Laserprozesses und die Korrektur in Echtzeit.

Das Webinar richtet sich an alle, die im Bereich Monitoring für Laserprozesse tätig sind oder noch passende Lösungen suchen.

Ein Werkstoffverbund aus Metall und Keramik bietet eine große Bandbreite an Eigenschaftskombinationen. Sowohl in den konventionellen als auch in den additiven Herstellungsverfahren ergeben sich Bauteile, die gleichzeitig thermisch und/oder elektrisch isolierend als auch leitend sind. Durch gemeinsame Entbinderung und Sinterung entstehen Verbundbauteile, die ohne zusätzliche Fügeschritte miteinander kombiniert werden können. Die Herausforderungen steigern sich mit der Komplexität der Geometrie und der Erhöhung der Grenzflächen. Es werden Lösungsansätze zur Schwindungsanpassung und zum Interfacedesign für verschiedene Formgebungsverfahren aufgezeigt und mit Demonstrationsbeispielen unterlegt.

Welche Besonderheiten bringt die Nutzung additiver Fertigung im Medizinbereich mit sich? Welche Technologien eignen sich überhaupt dafür und welche Materialien können damit verarbeitet werden? Und wie lassen sich dadurch kostspielige manuelle Arbeitsschritte einsparen?

Diese und weitere Fragen beantwortet Ihnen Anne-Katrin Leopold vom Fraunhofer IWS in dieser cUPdate-Ausgabe.

In diesem cUPdate-Webinar stellen wir das innovative Sensorsystem AnoWatch vor, welches eine Inline-Fehlererkennung im Presswerk durch Anomaliedetektion ermöglicht. Im Gegensatz zu bisherigen Lösungen, die auf dem Anlernen spezifischer Fehlerbeispiele basieren, arbeitet AnoWatch mit einem Normalmodell, das auf fehlerfreien Bauteilen trainiert wird und so neue, unbekannte Fehler zuverlässig als Anomalien erkennt. Dabei bietet AnoWatch in Form einer miniaturisierten, mobilen Kamerabrücke einen schnellen, risikofreien Integrationsprozess und kann innerhalb weniger Stunden an Pressenstraßen in Betrieb genommen werden. Erfahren Sie, wie dieses System ohne umfangreiche Datenannotationen effizient Bauteilfehler, wie beispielsweise Risse, erkennt und wie es Ihre Produktion durch eine zuverlässigere Erkennung, insbesondere von sporadisch auftretenden Fehlern, sicherer macht.

Das Nanofügen ist ein relativ neuartiges Fügeverfahren, das aufgrund von Nanoeffekten im Vergleich zu herkömmlichen Lötverfahren abgesenkte Fügetemperaturen bei gleichzeitig hohen Festigkeiten und Temperaturbeständigkeiten der Verbindungen ermöglicht. Im Vortrag werden die Grundlagen und Potentiale dieses innovativen Fügeverfahrens erläutert sowie konkrete Anwendungsbeispiele im Bereich des Turbinenbaus vorgestellt.

Arbeitsschutz und Inbetriebnahme für den Metall-3D-Druck: Erfahren Sie mehr über Europas Größte AM-Anlage am Fraunhofer IWS in Dresden.

Das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS in Dresden hat einen europaweit einzigartigen industriellen 3D-Drucker installiert. Die neue additive Fertigungsanlage des Herstellers Farsoon, die auf selektivem Laserstrahlschmelzen im Pulverbett basiert, kann aus metallischen Pulvern wie Aluminium, Titan, Nickel und Kupfer schichtweise besonders große Bauteile mit komplexer Geometrie herstellen. Diese Technologie bietet dem ostdeutschen Mittelstand, unterstützt durch das Fraunhofer IWS, erhebliche Wettbewerbsvorteile. Christoph Wilsnack gibt einen Einblick in die Inbetriebnahme und den Arbeitsschutz an einer solchen Anlage.

Diese Präsentation stellt das von der Europäischen Union finanzierte Flexcrash-Projekt vor. Dieses zielt darauf ab, eine flexible und hybride Fertigungstechnologie zu entwickeln, um Gewichtsreduktion und Crashfestigkeit zu verbessern, indem für Crashereignisse kritische Bereiche lokal verstärkt werden. Dieser Ansatz schafft Strukturen, die sowohl sicherer als auch leichter sind als aktuelle Lösungen.

Es wird gezeigt wie Directed Energy Deposition Laser Beam (DED-LB/m)-Technologie genutzt werden kann, um die Ziele des Projekts zu erreichen. Dabei werden die Herausforderungen und entwickelten Lösungen hervorgehoben.

In dieser Ausgabe der cUPdates gibt Dr. Rico Schmerler Einblick und Überblick zu den Entwicklungen rund ums Thema Batterie, mit denen sich das Fraunhofer IWU beschäftigt. Wie sehen effiziente Batterien heute und morgen aus? Welche Herausforderungen gibt es und mit welchen Lösungsansätzen wollen wir diesen begegnen? Dabei gehen wir Material-, Produktions- und Test- und Kreislaufthemen ein und stellen uns Ihren Fragen.

Die ESA-Mission NewATHENA wird das Universum mit Hilfe modernster Röntgentechnologie erforschen. Das Teleskop wird Hunderte von Silicon Porous Optics (SPO)-Modulen in einer optischen Bank mit einem Durchmesser von 2,7 m enthalten. Aufgrund der Größe, der empfindlichen Struktur und der Materialprobleme von Ti6Al4V ist die direkte Energieabscheidung (DED) eine vielversprechende Alternative. Im Termin wird ein hochleistungsfähiges hybrides DED-Verfahren und eine Ausrüstung für die Langzeitproduktion vorgestellt, die Herausforderungen wie die Abschirmung meistern. Der Ansatz wird anhand von Prüfkörpern und großen Breadboards validiert. DED hat keine intrinsischen Größenbeschränkungen, sondern wird nur durch das Handhabungssystem begrenzt, was eine Reduzierung der Fertigungsschritte, des Materialabfalls und der Vorlaufzeiten ermöglicht. Erste Forschungsarbeiten behandelten die Durchführbarkeit eines hybriden DED-Ansatzes, einschließlich einer Abschirmung zur Vermeidung der Versprödung von Titanlegierungen. Es wurde eine optische Bank mit einem Durchmesser von 1,5 m hergestellt, was zu Anpassungen für Verformung und Eigenspannungen führte. Die Entwicklungen werden mit Hilfe eines zweiten 2,7 Meter langen Breadboards bewertet. Der Herstellungsansatz, die Komplexität und die Größe sind einzigartig.

Der Fin Ray® Greifer ist ein bionischer Greifer, der die Skelettstruktur von Fischflossen nachahmt und sich so an unterschiedliche Formen und Oberflächen anpassen kann. Er ermöglicht ein sicheres und schonendes Greifen von empfindlichen oder unregelmäßig geformten Objekten. Trotz dieser Vorteile besteht derzeit kein sensorisches Feedback zwischen Greifer und Objekt.

Im Rahmen des vom BMBF geförderten Projektes BioGrip wurde das Design solcher Greifer für den FFF 3D-Druck optimiert und mit verschiedenen flexiblen Materialien (z.B. TPU) getestet. Der anschließende funktionale Dispens-Druck erweitert die Greiffläche um Sensoren, die nicht nur die Berührung, sondern auch die Kraft sowie die Verformung und Position des Greifers überwachen. Diese Daten werden live in eine Cloud-Umgebung hochgeladen, so dass die Greifbewegung auch aus der Ferne analysiert und gesteuert werden kann.

Die Kombination aus Dispensen leitfähiger Pasten und flexiblen 3D-gedruckten Bauteilen bringt einige Herausforderungen mit sich. Insbesondere die Verbindungstechnik zwischen den gedruckten Leiterbahnen und dem Flachbandkabel, das die Sensoren mit der Auswerteelektronik verbindet, erforderte mehrere Entwicklungsschritte. Es konnte erfolgreich demonstriert werden, dass gedruckte Sensorik zur Funktionalitätssteigerung in den Fin Ray® Greifer integriert werden kann.

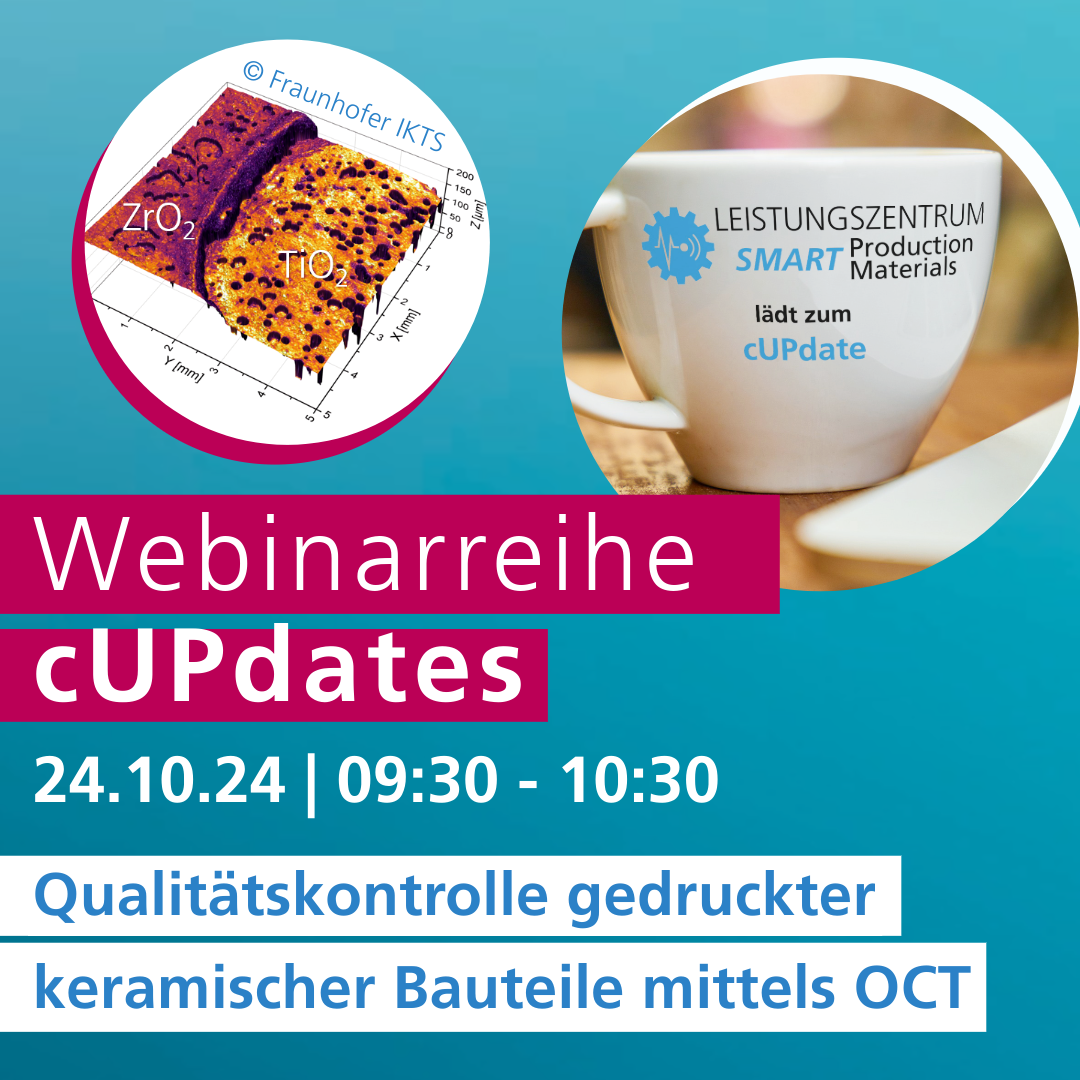

Die 3D-Drucktechnologie basiert auf einem einfachen Prinzip. Ein digitales Modell unseres Objekts wird in Scheiben geschnitten und Schicht für Schicht als physisches Objekt gedruckt. Das bedeutet, dass der Drucker in der Lage sein muss, jede der digitalen Scheiben möglichst genau zu rekonstruieren, einschließlich der Position und der physischen Abmessungen.

Außerdem müssen wir sicherstellen, dass die nachfolgenden Materialschichten nahtlos mit den vorhergehenden verschmelzen, so dass wir eine homogene Struktur erhalten. Die Qualität des Druckprozesses kann direkt mit der Geometriegenauigkeit und dem Fehlen interner Defekte in Verbindung gebracht werden.

Wir schlagen den Einsatz der Optischen Kohärenztomographie zur Bewertung der Homogenität einer gedruckten Keramikstruktur vor. Wir stellen das Prinzip der Methode vor und zeigen Ihnen einige praktische Beispiele. Dazu gehören die Bewertung der Geometrie der gedruckten Objekte und die Visualisierung der versteckten Defekte. Weitere Informationen zum OCT-Verfahren können Sie hier nachlesen.

Die voranschreitende Automatisierung in der Industrie, die autonome Mobilität sowie die bestehende Luft- und Raumfahrttechnik erfordert hochgenaue Sensorik zur Bestimmung von Lage und Orientierung im Raum. Aufgrund ihrer Materialeigenschaften sind keramische Sensor-Packages besonders geeignet um in Verbindung mit Silizium-MEMS-Sensorelementen thermische Spannungen und damit Drifts im Sensorsignal zur minimieren. Die flexible Anordnung einzelner einachsiger Präzisionssensorelemente auf einem additiv gefertigten 3D-Keramik-Substrat erhöht die Anzahl Detektionsrichtungen und sorgt für eine homogene Performance über alle Sensorachsen. Die direkte Funktionalisierung des Keramik-Substrats ermöglicht zudem die effektive elektrische Verbindung einzelner Elemente des Sensorsystems und spart die Herstellung und Montage von extra Leiterplatten. Alles in allem erhält man durch den Einsatz der additiven Fertigung eine flexible Plattform, auf deren Basis kompakte und robuste Präzisionssensorsysteme aufgebaut werden können.

Die AMAREA Technology GmbH, ein junges Start-Up aus dem Leistungszentrums-Kosmos, stellt sich vor. In den letzten acht Jahren wurde am Fraunhofer IKTS die Multi Material Jetting-Technologie entwickelt und im Februar 2023 als Spin-off gegründet. Das Unternehmen bietet die Entwicklung und den Vertrieb der Anlagentechnik (Mono- und Multi-Material 3D-Drucker) und der zugehörigen Druckmaterialien an. Mit dem modularen Anlagenkonzept können je nach Anwender bis zu sechs Druckköpfe im 3D-Drucker integriert und somit bis zu sechs verschiedenen Materialien verwendet werden. Dies ermöglicht innerhalb eines Herstellungsschritts einen gradierten Aufbau oder eine Funktionalisierung von Hochleistungsbauteilen aus technischen Keramiken, Metallen, Hartmetallen, Gläsern oder anderen Verbundwerkstoffen bis hin zu partikelgefüllten Polymeren. Die Fähigkeit werkstoffklassenübergreifend und -unabhängig arbeiten zu können verkürzt nicht nur die Prozesskette in der Herstellung von innovativen Produkten (parallele statt serielle Fertigung) sondern senkt auch die Investitionskosten bei Anwendern signifikant.

Das Fraunhofer IWU beschäftigt sich mit der Erweiterung des 3D-Drucks unter dem Ziel verschiedenste End-Use Produkte innerhalb einer Maschine zu fertigen. In einer am Institut entwickelten Anlage können verschiedenste Funktionalitäten eingebracht und verschiedene Materialien bedruckt werden (u.a. Polymerbauteile, Folien, Textilien und Furniere). Durch das Wechselsystem des Prototyps können im Druckprozess vier verschiedene Werkzeugköpfe wie Strukturdruckköpfe, Pick and Place Köpfe und Drahtintegrationsköpfe integriert werden.

Die Anlage, aktuelle Anwendungsbereiche, Prototypen und ihr Potenzial stellt Ihnen Fabian Ziervogel in dieser kostenfreien Veranstaltung näher vor.

Kupferwerkstoffe besitzen eine hohe Wärmeleitfähigkeit und sind daher für alle Anwendungen interessant, wo schnell und effizient Wärme zu- oder abgeführt werden soll. Dieser Vortrag gibt einen Einblick in die Prozessentwicklung für die additive Fertigung von neuen Kupferwerkstoffen. Wie komme ich zu einem dichten Parametersatz? Welche Eigenschaften erziele ich im additiven Fertigungsprozess und kann ich diese durch eine Wärmebehandlung noch nachträglich gezielt einstellen? Wie kann ich die Produktivität des Bauprozesses steigern?

Die Qualitätssicherung von additiven Fertigungsprozessen sowie die Entwicklung neuer Spezialpulver erfordert eine umfassende Charakterisierung der Pulvereigenschaften wie Morphologie, Rheologie und chemische Zusammensetzung. Eine einfache Unterscheidung der Pulver aufgrund ihrer Eigenschaften ist jedoch herausfordernd. Eine multivariate Analyse der Eingangsvariablen ist notwendig, um Schlüsselvariablen zu erarbeiten und Modelle zur Optimierung der Prozessleistung zu entwickeln. Hierbei können Analyse- und Datamining-Methoden wie Machine Learning genutzt werden. Der Beitrag gibt eine Einführung in Ansätze zur multivariaten Analyse von Metallpulvereigenschaften für AM-Prozesse und zeigt potenzielle Anwendungsfälle für neuartige Pulverqualifizierungstechnologien. Ein weiterer Input stellt die Herstellung partikelverstärkter Metallpulver (Verbundpulver) und deren Charakterisierung vor. Diese bieten die Möglichkeit, maßgeschneiderte metallische Pulver für verschiedene AM-Prozesse bereitzustellen, die bisher nicht auf dem Markt verfügbar sind.

Wir starten in die cUPdate-Saison 2023 mit einer kleinen Premiere: Wir stellen Ihnen unseren neuen AM-Technologie-Shop vor, Ihnen einen schnellen, kompakten und vor allem verständlichen Überblick über verschiedenste additive Fertigungsverfahren geben soll. Neben Details zu den Technologien finden Sie hier auch Anwendungsbeispiele sowie Kontakt zu den Experten aus den Partnereinrichtungen des Leistungszentrums. Wir sind gespannt auf Ihr Feedback und freuen uns über rege Teilnahme an diesem kostenfreien Format.

Mechanische Verfahren wie Fräs-, Dreh- und Bohrprozesse zu überwachen und anhand dieser Daten optimal zu steuern, kann eine große Herausforderung sein. In diesem cUPdate stellen wir Ihnen innovative Sensorsysteme und deren Integration in Werkzeuge und Anlagen vor. Neben anwendungsbereiten Entwicklungen und vorhandenen Demonstratoren zeigen wir auch die wirtschaftlichen Vorteile auf, die der Einsatz entsprechender Komponenten und Systeme für Ihr Unternehmen mit sich bringt.

Die Impulsgeber aus unseren Partnereinrichtungen Fraunhofer IKTS und Fraunhofer IWU stehen Ihnen auch vorab gern für Fragen zur Verfügung. Nutzen Sie dafür gern den "Experten-Kontakt"-Button rechts.

Es erwarten Sie kurze prägnante Impulsbeiträge von Sven Voigt (Fraunhofer ENAS) und Robin Kurth (Fraunhofer IWU) zur Sensorentwicklung und Integration in komplexe Umformmaschinen. Wir stellen vorhandene Messsysteme und Demonstratoren vor und zeigen die technologischen und wirtschaftlichen Vorteile der Technologien auf.

Für Ihre Fragen nehmen wir uns - wie bei allen cUPdates - ausreichend Zeit und stehen darüber hinaus auch für weiterführende Gespräche zur Verfügung. Nutzen Sie hierfür gern den "Experten-Kontakt"-Button auf der rechten Seite.

In diesem cUPdate befassen wir uns mit der Datenerfassung und Prozessbewertung im Kontext der Nano- und Mikrotechnologie sowie dem Maschinen- und Werkzeugbau inklusive der Produktion dieser Systeme im Reimraum-Umfeld und darüber hinaus. Wir betrachten die Bedingungen und wirtschaftlichen Vorteile, die Condition Monitoring-Systeme in diesem Zusammenhang bieten und erhalten Einblicke von ifm solutions, welche CM-Tools bereits am Markt verfügbar sind.

Fachlichen Input steuern Dr. Jan Langer vom Fraunhofer ENAS und Alexander Pierer vom Fraunhofer IWU bei.

Wir starten nach der Sommerpause mit einem Service-Angebot für Unternehmen, die das Potenzial von KI-Anwendungen für Ihre Abläufe und Prozesse erschließen wollen.

Nach einem kurzen Überblick zu den vorhandenen Kompetenzen unserer Partner TU-Dresden und Fraunhofer IWU nehmen wir uns Zeit für Ihre konkreten Fragestellungen. Dr. Alexander Dementyev steht Ihnen hierfür als Ansprechpartner zur Verfügung.

Fragen können im Verlauf der Veranstaltung persönlich gestellt werden, oder bereits vorab anonym HIER eingereicht werden. Wir beantworten im cUPdate JEDE eingegangene Frage und bieten an, diese im persönlichen Termin zu vertiefen.

Hoher Wettbewerbsdruck, steigende Materialkosten und neue Rohstoffverordnungen: Die zerspanende Fertigung steht derzeit vor vielen Herausforderungen. Durch hybride Prozesse, wie der schwingungsunterstützen Zerspanung, kann diesen Entwicklungen durch eine Steigerung der Maschinenverfügbarkeit, Erhöhung von Prozesssicherheit und Produktivität sowie Verschleißreduktion begegnet werden.

Experten des Fraunhofer IWU präsentieren Ihnen innovative nachrüstbare Systeme für das niederfrequente Drehen und ultraschallunterstütze Bohren und zeigen anhand von beispielhaften Anwendungsfälle die Potentiale für Ihre Fertigung auf.

In diesem cUPdate dreht sich alles um unterschiedliche Ansätze zur Gewichtsreduktion im Bereich des Schienen- und Nutzfahrzeugbaus.

Die Experten des Fraunhofer IWU stellen Ihnen die Potenziale von Metallschaum vor und zeigen, wie man belastbare Pultrusionsprofile funktionalisieren kann. Darüber hinaus präsentieren wir Updates aus dem Bereich des großformatigen 3D-Drucks anhand der SEAM-Technologie, die den Druck brandschutzkonformer Materialien zum Ziel hat.

Besonders freuen wir uns über zwei Beiträge regionaler Unternehmenspartner:

Cideon engineering zeigt, wie aus einer Entwicklungskooperation echte Marktinnovationen werden und CMMC Engineering gibt Einblicke in das Leichtbaupotenzial partikelverstärkter Legierungen.

Innovative Fügetechnologien sind die Basis für die Umsetzung zukunftsfähiger Bauteilkonzepte. Im Hinblick auf Leichtbaukonzepte und die damit verbundene Mischbauweise stoßen etablierte thermische Fügeverfahren zunehmend an ihre Grenzen. Mechanische Füge- und Klebverfahren bieten sich oftmals als kostengünstigere und energieeffiziente Alternativen an.

Erfahren Sie in unserer Webinarreihe, welche mechanischen Füge- und Klebverfahren aktuell eingesetzt werden und wie Sie als Unternehmen davon profitieren können. Mit fundiertem Expertenwissen und Beispielen aus der Praxis vermitteln wir Ihnen technologische Grundlagen, Methoden zur Prozessentwicklung und stellen Ihnen aktuelle Forschungsthemen vor.

Zum Start der neuen Staffel steigen wir direkt tief in ein spannendes Gebiet der additiven Fertigung ein.

Es erwartet Sie ein umfassender Überblick rund ums Thema Binder-Jetting.

Unsere Experten - Moritz Greifzu vom Fraunhofer IWS und Christian Berger vom Fraunhofer IKTS -

erläutern die Grundlagen Verfahren selbst, sowie Möglichkeiten zur Prozesssimulation

und Besonderheiten beim Druck von Metallen und Keramiken.

Darüber hinaus freuen wir uns auf einen Beitrag aus Anwendersicht von der Firma GKN Powder Metallurgy, die das Binder-Jetting bereits kommerziell in der Serienfertigung nutzt.