abgeschlossene

Projekte

Phase 3

Am Markt verfügbare Systeme zur Prozessüberwachung sind meist im Hinblick auf die verwendbaren Werkzeuge eingeschränkt oder stellen Speziallösungen dar. Dies macht die breite Implementierung von Prozessüberwachungsstrategien insbesondere für KMU unwirtschaftlich. Verfügbare universelle Überwachungslösungen sind hingegen zu weit von der Wirkstelle entfernt und hierdurch nur bedingt geeignet, den Herausforderungen moderner hochkomplexer Fertigungsprozesse gerecht zu werden. Ein Lösungsansatz sind Retrofitlösungen zur Überwachung bestehender Werkzeuge oder Maschinen. Aufgrund von Bauraumbeschränkungen und Steifigkeitsanforderungen sind am Markt verfügbare Sensorsysteme hierfür nur bedingt geeignet.

Durch Kombination der Expertisen der Fraunhofer-Institute IWU, IKTS und ENAS kann im Projekt ein modulares Sensorsystem entwickelt werden, welches durch Einsatz piezoelektrischer und CNT Schichtsensoren an vielfältige Einsatzszenarien adaptiert werden kann. Das Potential der Entwicklungen wird durch die Prozesserprobung an marktüblichen Fräs- und Umformwerkzeugen aufgezeigt.

Faserverstärkte Oxidkeramiken (OCMC) sind technische Keramiken, die aus einer oxidkeramischen Matrix sowie Verstärkungsfasern bestehen. Sie weisen eine deutlich erhöhte Bruchzähigkeit sowie Thermoschockbeständigkeit auf. Die bislang manufakturähnliche Herstellung von faserverstärkten Keramiken ist aufwendig und teuer, und damit kaum für einen stückzahlorientierten Markt einsetzbar.

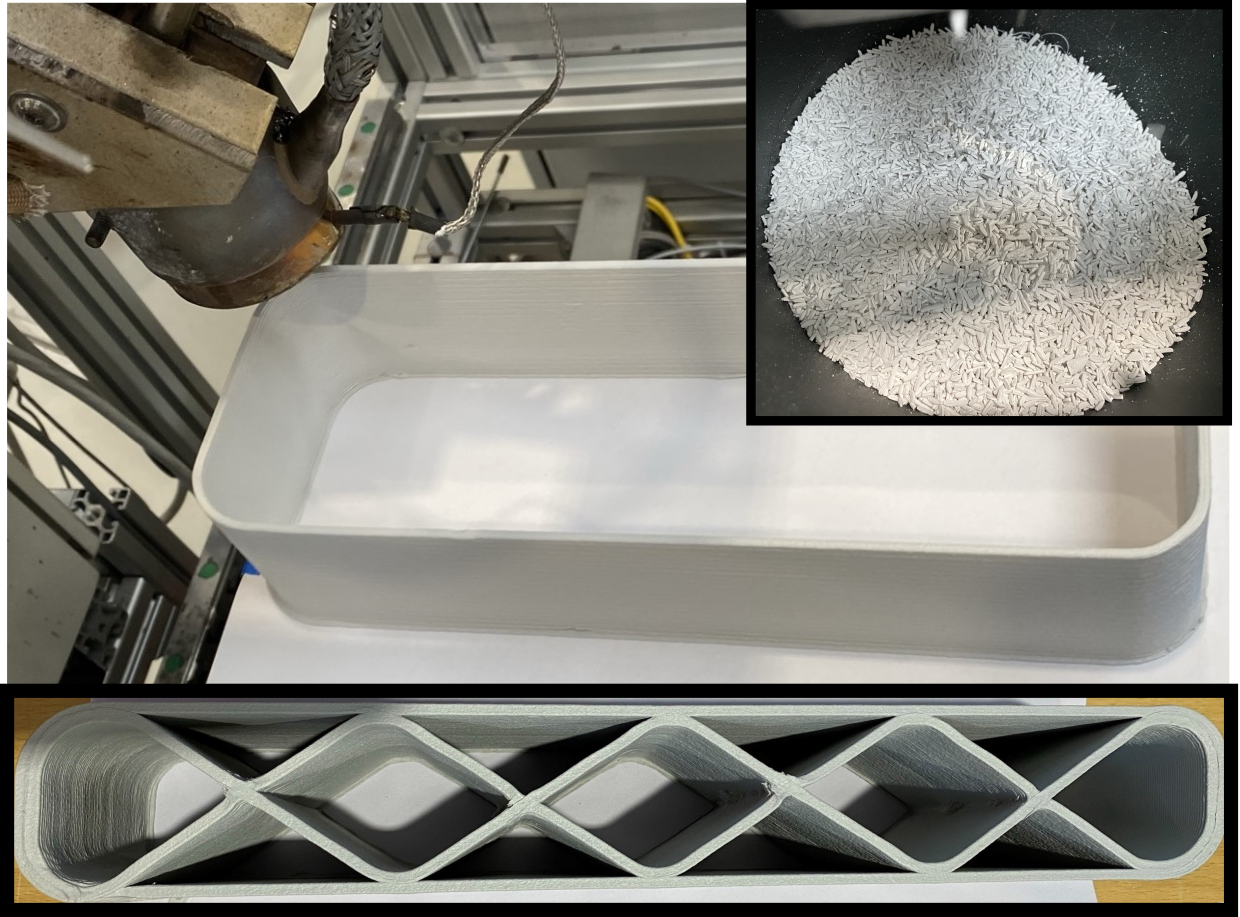

In einem kooperativen Projekt des Fraunhofer IWU mit der Technischen Universität Chemnitz wurde die Verarbeitung von faserverstärkten Oxidkeramiken auf Basis des Hochleistungs-3D-Druckverfahren SEAM (Screw Extrusion Additiv Manufacturing) entwickelt. Die Basis bildete dabei ein neuartiges prozessangepasstes Feedstocksystem, mit dem der granulatbasierte SEAM-3D-Druck von komplexen keramischen Bauteilen mit einer Aufbaurate bis zu 7 kg/h erfolgen kann. Die 3D-Drucktechnologie erlaubt so die automatisierte und wirtschaftliche Fertigung von hoch komplexen Einzelteilen aber auch Kleinserien.

Ziel des Projektes war die Erschließung innovations- und entwicklungstechnischer Potenziale durch die Zusammenführung von Einzelkompetenzen mehrerer Fraunhofer-Institute aus verschiedenen Leistungszentren.

Ein zentraler Gegenstand war dabei die Integration von entwickelter Prozesssensorik in den Kugelgewindetrieb einer realen Werkzeugmaschine, mit der die Erfassung von auftretenden Kräften und Temperaturen an der Spindelmutter und die anschließende Weitergabe der Daten an einen übergeordneten Server möglich war. Dies erlaubt eine On-line-Erfassung des Maschinenzustandes, welcher wiederum für die Anpassung der Antriebsparameter während des Betriebes genutzt werden kann, um die Standzeit zu erhöhen. Zur Anpassung der Komponente wurde im Projekt auch ein Konzept zur geregelten Einstellung der Gewindetriebsvorspannung entwickelt und aufgebaut, welche ebenfalls noch in die Realanlage integriert werden soll.

Durch die Sicherstellung der Übertragbarkeit der Ergebnisse auf andere Maschinenkomponenten, wird neben der Resilienz des Systems auch die Anwendbarkeit der Erkenntnisse auf andere Produktsysteme und Einsatzgebiete erhöht.

Die spanende Fertigung von Turbinenschaufeln aus Ti-6Al-4V ist durch eine nur geringe Materialausnutzung gekennzeichnet. Im Projekt wurde evaluiert, welche Materialeigenschaften durch Auftragschweißen mit anschließendem Warmumformen erreicht werden können und ob die so erzeugten Bauteile durch aufgedruckte, temperaturfeste Keramikstrukturen identifiziert werden können.

Ein Bedrucken mit Leuchtstoff- bzw. weißer Tinte war sowohl für ebene Titanproben als auch für gedruckte Strukturen möglich, nach einer Wärmebehandlung bei 900°C sind für beide Tinten die Strukturen noch erkennbar. Auch nach einem gezielten Wischtest ist die Bedruckung noch zu erkennen.

Die entscheidenden Vorteile der großformatigen additiven Fertigung bestehen in der schnellen, individuellen und ressourceneffizienten Bauteilherstellung ohne aufwendigen Werkzeug- und Vorrichtungseinsatz. Für eine schnelle und kosteneffiziente additive Fertigung von Kunststoffbauteilen hat sich die Schneckenextrusionstechnik (SEAM) bewährt. Dabei werden handelsübliche Kunststoffgranulate mit einem Schneckenextruder plastifiziert, über eine Düse schmelzflüssig ausgetragen und schichtweise bis zur Bauteilendkontur präzise abgelegt.

Forschung und Entwicklungen haben sich in den letzten Jahren wesentlich auf den Druckprozess mit Optimierung der Extruder- und Aktuatorparameter als auch auf die Interaktion des Aktuators (z.Bsp.: Roboter) mit der Plastifiziereinheit fokussiert. Die grundlegende Integration von Sensorik zur aktiven lokalen Überwachung und adaptiven Steuerung des Druckprozesses ist innerhalb erster Forschungsvorhaben bereits adressiert.

Im Rahmen des Projektes DynaSens wird ein neuartiges Positioniersystem zur smarten Sensoriknutzung für roboterbasierte 3D-Druck-Prozesse entwickelt. Eine dynamische, bahnangepasste Sensorausrichtung zur kontinuierlichen Überwachung des Druckprozesses ist dabei die Grundlage für eine kontinuierliche und effiziente Prozessdatenerfassung, Qualitätssicherung und adaptiven Prozesssteuerung.

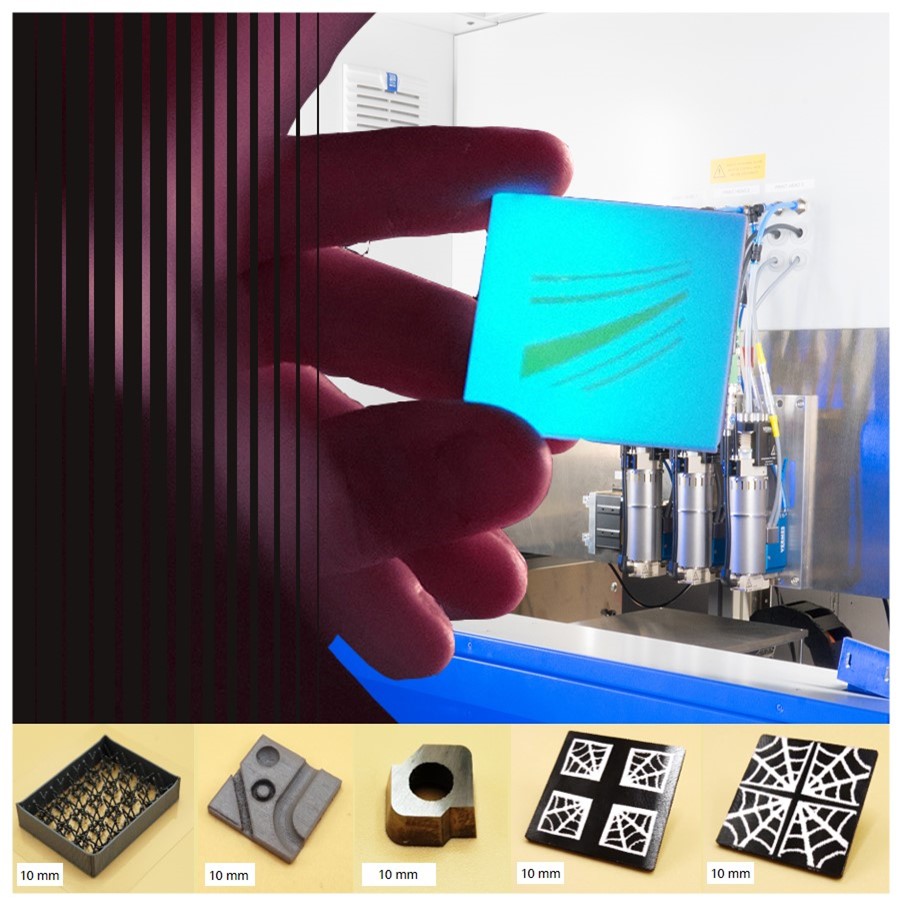

Das am Fraunhofer IKTS entwickelte additive Fertigungsverfahren Multi-Material-Jetting (CerAM MMJ) zeichnet sich durch ein nahezu unbegrenztes Portfolio an verarbeitbaren Werkstoffen (Polymere, Metalle, Keramiken, Gläser) und der Möglichkeit zur additiven Fertigung von Multi-Materialbauteilen aus. Dabei werden die verschiedenen Massen als Einzeltropfen abgelegt und miteinander verschmolzen.

Basierend auf dem erfolgreichen Funktionsnachweis mittels Off-Line-Messungen für die Defekterkennung mittels Optische Kohärenz Tomographie (OCT, Nachweis von Lufteinschlüssen) in Phase II bzw. eines Linienscanners (Tropfenvolumen und -kontur, IKTS-Eigenentwicklung) werden diese Systeme in die IKTS-eigene CerAM MMJ-Anlage integriert, um direkt innerhalb des Fertigungsprozesses Messdaten zu sammeln, die unter Verwendung KI-basierter Methoden analysiert und mit gezielt erzeugten Defekten sowie den Prozessparametern korreliert werden.

Für OCT muss dafür ein spezieller, in die CerAM MMJ-Anlage integrierbarer Messkopf entwickelt werden. Die KI-basierten Methoden sollen zu einem Bemusterungsworkflow führen, mit dem eine systematische, effiziente Ermittlung von optimalen Druckparametern für neue Werkstoffe, Druckköpfe und Komponentengeometrien assistiert werden kann. Dies soll am Beispiel von neu zu entwickelnden Cermet- und Hartmetallmassen und daraus gefertigten Strukturen mit bisher unerreichten Eigenschaftskombinationen demonstriert werden.

Das Verfahren zur laserbasierten Fertigung von langfaserverstärkten Keramiken entstand in Kooperation zwischen den Fraunhofer Instituten IKTS und IWS. Die Umsetzbarkeit des innovativen Prozesses wurde in einer Machbarkeitstudie demonstriert. Im Projekt wurden Materialdaten im Raum- und Hochtemperaturbereich erhoben, Optimierungen vorgenommen und das notwendige technische Know-how aufgebaut.

Es zeigte sich, dass trotz der vom Stand der Technik stark abweichenden Prozesskette zur Fertigung von Faserverbundkeramiken ein typisches Materialverhalten erreicht werden konnte. Dies ist die Grundlage für einen Technologietransfer in die Industrie.

Mit der Laserstrahlschmelzanlage mit integriertem grünen Laser kann Reinkupfer mit 99,95 % relativer Dichte und über 100 % IACS elektrischer Leitfähigkeit verarbeitet werden. In der dritten Phase des Leistungszentrums soll einerseits die Geometriegenauigkeit von Reinkupferbauteilen gesteigert werden durch die Anpassung der Prozessparameter und die Auslegung von Stützstrukturen. Andererseits soll der Einfluss von Sauerstoff auf die Dichte und Leitfähigkeit der generierten Bauteile und die Rezyklierbarkeit des Pulvers untersucht werden. Zusätzlich sollen weitere Kupferlegierungen prozessiert werden, um die Werkstoffpalette für die additive Fertigung im Bereich Kupfer zu erweitern.

Im Projekt BJPM (Binder Jetting von porösen Materialien) werden metallische Proben und Bauteile mit unterschiedlicher Porosität im Binder Jetting Verfahren hergestellt. Binder Jetting ist ein additives Fertigungsverfahren, bei dem ein organischer Binder in ein Pulverbett gedruckt wird. Auf diese Weise entsteht ein hochporöser Grünkörper, der durch Sintern verdichtet wird und seine Bauteileigenschaften erhält. Ziel kann dabei ein Bauteil hoher Dichte, aber auch poröse Bauteile, beispielsweise für Filter-, Dämpfer, Leichtbaustrukturen oder weiteres sein. Die Porositätsstufen werden beispielsweise mit mechanischen Eigenschaften korreliert. Ein wichtiger Teil des Projekts ist zudem die Begleitung der Versuche durch Simulation von Schrumpf und Verzug während des Sinterprozesses.

Zur präzisen Regelung von Hydraulik-Achsen von Bearbeitungsmaschinen sollen die Voraussetzungen zur On-Line-Messung der aktuellen Parameter der Hydraulikflüssigkeit durch einen MEMS-Ölqualitätssensor geschaffen werden. Dafür wird ein bereits vorhandener resonanter MEMS-basierter Fluidsensor, der Viskosität, Dichte, Temperatur und Dielektrizitätszahl der Flüssigkeit misst, für den genannten Einsatz qualifiziert. Das Hauptziel des Projektes bestand darin, eine praktische Implementierung der Sensoren an einem applikationsnahen Demonstrationsarbeitsplatz vorzunehmen, um damit ein breites Anwendungsfeld zu eröffnen. Dafür wurde ein universeller Versuchsstand, an welchem Einstellung zur Strömung, des Druckes sowie der Temperatur von hydraulischen Flüssigkeiten vorgenommen werden und variiert werden können, in Betrieb genommen. Dieser erlaubt die parallele Aufzeichnung des Druckes, des Volumenstromes, der Fluidtemperatur sowie der Referenzviskosität und –dichte. Der Bauraum der Sensorelektronik sowie die ölseitige Anbindung der Messzelle wurde überarbeitet und mit einer geeigneten Aufbau- und Verbindungstechnologie verkleinert. Applikationsspezifische Untersuchungen zum Einfluss von Vibrationen, Temperaturzyklen sowie der Reproduzierbarkeit der Messergebnisse zeigen die außerordentliche Robustheit des MEMS-basierten Wandlerprinzips bei gleichzeitig hoher Messpräzision.

Bei zerspanenden Bearbeitungsmaschinen sind Werkstückspannungen essentielle Verbindungselemente zwischen Werkstück und Maschinenelement, denn eine fehlerhafte Werkstückspannung hat sofort immer unmittelbare Auswirkung auf die Bearbeitungsqualität und die Prozesssicherheit. Die derzeit eingesetzten Methoden zur Spannkraftmessung besitzen gravierende Nachteile, sie sind teuer, groß und daher kaum zur Onlinemessung einsetzbar. Ziele des Projektes bestanden darin, ein bestehendes folienbasiertes Sensorprinzip zur Messung einer Axialkraft hinsichtlich des Nachweises der Robustheit gegenüber andauernder, zyklenhafter Belastungen zu evaluieren sowie den derzeitigen Aufbau konstruktiv für anwendungsnahe Einsatzfälle zu erweitern. Hierfür wurden kapazitive Sensoren mit Lötanschluss und flexibler Anbindungsoption erstellt, eine Auswertelektronik und Softwarekomponenten für eine drahtlose Sendeeinheit implementiert und Belastungstests (11.000 Zyklen) an Demonstratoren mit Kraftbeaufschlagungen zwischen 0,01 – 20 kN durchgeführt.